Каждое оборудование со временем теряет свою первоначальную эффективность. Это связано с естественными процессами изнашивания, которые происходят при эксплуатации. В результате, работоспособность машин и механизмов снижается, что может негативно сказаться на результатах работы.

Когда механические средства начинают терять свои характеристики, это, в свою очередь, может привести к тому, что продукция становится менее точной, а производственные затраты увеличиваются. Важно следить за состоянием рабочих элементов, чтобы вовремя устранять потенциальные проблемы и минимизировать их влияние.

Раннее обнаружение изменений в характеристиках оборудования позволяет избежать дорогостоящих поломок и гарантировать высокое качество производимых изделий. В статье рассмотрим основные причины и признаки ухудшения, а также способы предотвращения негативных последствий.

Облако тегов

Как износ влияет на качество обработки

При длительном применении любого механизма его способность обеспечивать необходимую точность и однородность работы значительно снижается. Это связано с тем, что детали, участвующие в процессе, постепенно теряют свои первоначальные характеристики, что непосредственно отражается на конечном результате.

Когда рабочие части начинают изменяться, они перестают соответствовать заданным параметрам, и это может вызвать различные отклонения от требуемых стандартов. Это особенно важно в таких областях, где малейшие погрешности могут существенно повлиять на эффективность производства и на стоимость готовой продукции.

Проблемы, связанные с ухудшением характеристик, могут быть связаны как с механическими повреждениями, так и с изменениями в материале. Раннее выявление таких дефектов позволяет своевременно принять меры для устранения их последствий и поддержания высокого качества работы.

Облако тегов

Основные признаки износа инструмента

Со временем рабочие элементы, используемые в различных производственных процессах, теряют свои первоначальные свойства. Это неизбежно сказывается на их способности эффективно выполнять заданные функции. Определение признаков ухудшения состояния оборудования помогает вовремя предотвратить более серьезные последствия.

К наиболее распространенным признакам изменения состояния рабочих частей относятся повышение температуры во время работы, снижение производительности и ухудшение качества производимых изделий. Такие изменения могут быть вызваны износом, механическими повреждениями или загрязнениями, которые мешают нормальной работе.

Регулярная диагностика позволяет своевременно обнаружить эти изменения и провести необходимые корректирующие действия. Это снижает риск возникновения производственных сбоев и способствует более долгосрочной эксплуатации оборудования.

Облако тегов

htmlEdit

Методы контроля и предотвращения потерь в процессе производства

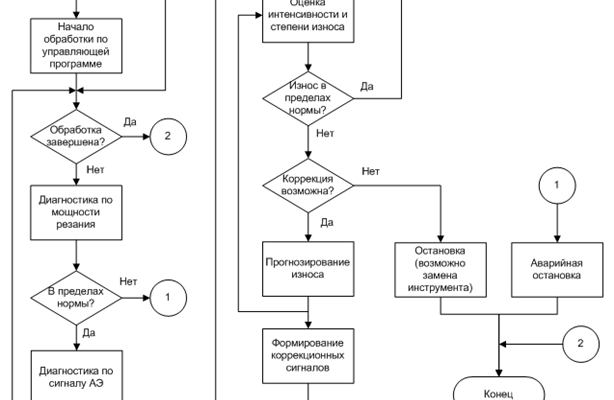

Обеспечение стабильности технологических процессов связано с применением эффективных подходов к мониторингу и поддержанию оборудования. Для достижения оптимального результата важно использовать современные системы диагностики и методы анализа состояния оборудования.

Одним из ключевых подходов является применение автоматизированных систем, которые способны выявлять малейшие изменения в параметрах оборудования. Такие системы помогают своевременно обнаруживать отклонения, что позволяет минимизировать риски сбоев в процессе производства.

Регулярное техническое обслуживание и калибровка производственного оборудования также играют важную роль. Эти мероприятия обеспечивают стабильную работу и позволяют избежать негативных последствий, связанных с изменением характеристик механизмов.

Дополнительно стоит внедрять методы прогнозирования, которые основываются на анализе данных о состоянии оборудования. Это позволяет заранее определить необходимость проведения профилактических мероприятий и избегать внеплановых простоев.

| Контроль качества | Диагностика | Калибровка | Анализ данных |

| Прогнозирование | Мониторинг | Профилактика | Техническое обслуживание |