Каждое производственное оборудование, несмотря на свою высокую точность, может давать сбои, приводя к недочетам в конечном продукте. Такие ошибки зачастую оказывают негативное влияние на качество, снижая продуктивность и увеличивая расходы. Существует множество факторов, которые могут стать причиной нарушений, начиная от механических неисправностей и заканчивая человеческим фактором. Понимание этих моментов важно для минимизации рисков и обеспечения стабильности на производстве.

Для эффективной работы на предприятиях необходимо иметь четкие рекомендации и меры по устранению нежелательных последствий. Принятие превентивных мер, внедрение новых технологий и повышение квалификации сотрудников способствуют значительному улучшению качества продукции. Это позволяет не только сократить количество дефектов, но и повысить общую эффективность производственного процесса.

Облако тегов

Основные проблемы в производственном процессе

В процессе обработки материалов могут возникать различные дефекты, которые существенно влияют на конечный результат. Некоторые из них могут быть связаны с неточностями в механизмах, другие – с неправильной настройкой оборудования или ошибками в управлении. От этого зависят характеристики продукции, а также сроки и стоимость её производства. Правильная диагностика и устранение таких нарушений помогают значительно повысить эффективность и качество выпускаемой продукции.

Среди основных факторов, которые влияют на итоговый результат, выделяются: механические повреждения, недостаточная точность резки, неправильная обработка поверхности и другие недочеты. Эти ошибки могут быть вызваны различными причинами, включая несанкционированные изменения в рабочем процессе, сбои в настройках или недостаточное внимание к деталям. Важно иметь четкую систему контроля и своевременно выявлять возможные риски для их минимизации.

Облако тегов

производственная эффективность

Причины дефектов и ошибки на производстве

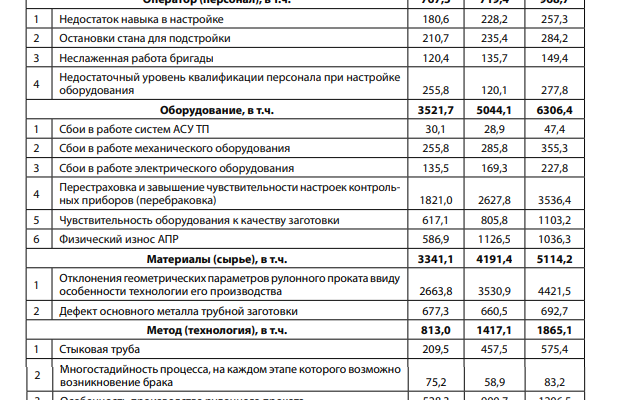

Процесс производства включает в себя множество этапов, каждый из которых может быть подвержен различным сбоям. Эти ошибки могут возникать на самых разных уровнях, начиная от неправильной настройки оборудования и заканчивая человеческим фактором. Важно понимать, что причины дефектов часто связаны не только с техническими неисправностями, но и с организационными моментами, такими как несоответствие стандартам или недостаточный контроль качества. Понимание этих факторов помогает выявить источники проблем и минимизировать их влияние.

Одним из наиболее распространенных источников нарушений является неправильное обслуживание или неисправности в механизмах. Нередко на производстве также встречаются ошибки, вызванные человеческим фактором: недостаток опыта, недооценка рисков или неаккуратность. Также влияние оказывает недостаточная квалификация операторов, неверные настройки и отсутствие регулярной проверки оборудования. Все эти моменты могут стать причиной низкого качества готовой продукции.

Облако тегов

Методы минимизации дефектов в производственном процессе

Для обеспечения высокого качества продукции необходимо применять комплекс мер, направленных на устранение причин ошибок. Эти меры охватывают все этапы производства, от планирования до контроля качества готовой продукции. Важно наладить строгую систему контроля и оптимизации рабочих процессов, чтобы минимизировать любые отклонения от заданных стандартов. Использование инновационных технологий и повышение квалификации сотрудников также играют значительную роль в снижении вероятности возникновения проблем.

Одним из эффективных методов является регулярная проверка оборудования и его своевременное обслуживание. Это позволяет предотвратить многие неисправности и повысить точность работы. Также важным элементом является обучение персонала, улучшение навыков работы с новыми технологиями и инструментами. Создание системы обратной связи и постоянный мониторинг производственных процессов помогают оперативно выявить любые отклонения и вовремя на них отреагировать, что способствует уменьшению количества дефектов.