Для эффективной работы инструментов в различных отраслях промышленности необходимы материалы, способные значительно улучшить их эксплуатационные характеристики. В последние десятилетия значительное внимание уделяется методам нанесения защитных и улучшенных слоев, которые делают изделия более долговечными и устойчивыми к механическим и химическим воздействиям. Такие подходы открывают новые возможности для более стабильной работы и снижения затрат на обслуживание.

Новые методики позволяют создавать покрытия, которые обеспечивают надежную защиту от износа и коррозии, а также улучшенные параметры трения. Эти изменения не только способствуют увеличению срока службы изделий, но и значительно повышают их производительность. Важным аспектом является то, что многие из этих решений легко адаптируются под конкретные условия эксплуатации, что делает их универсальными и востребованными в разных сферах промышленности.

Современные подходы ориентированы на интеграцию инновационных материалов и методов нанесения, что приводит к улучшению качества обработки и снижению затрат на производство. С каждым годом появляются новые разработки, которые помогают достигать максимальных результатов с минимальными ресурсами. Таким образом, важность таких процессов невозможно переоценить, и их значение в промышленном производстве будет только расти.

Облако тегов

| поверхности | износостойкость | обработка | материалы |

| технологии | устойчивость | инновации | коррозия |

| производительность | эффективность | инструмент | срок службы |

Современные методы нанесения покрытий

С развитием производства и возрастающими требованиями к качеству продукции возникает необходимость в улучшении характеристик различных изделий. Для этого используются различные методы обработки, которые обеспечивают долговечность и стойкость к воздействию внешних факторов. Такие способы позволяют существенно повысить рабочие параметры и продлить срок службы предметов, подвергающихся интенсивной эксплуатации.

Методы термического напыления

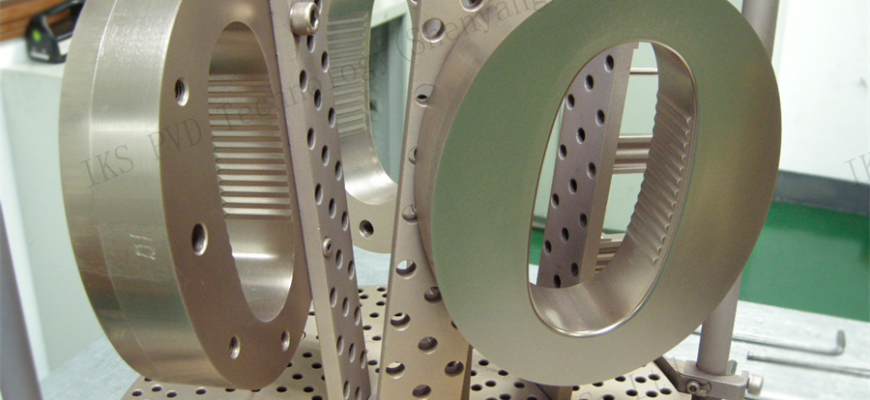

Одним из наиболее эффективных способов нанесения защитных слоев является термическое напыление, при котором материал распыляется на поверхность с использованием высокой температуры. Этот процесс позволяет создать прочные и стойкие покрытия, которые обладают отличными антифрикционными свойствами. В зависимости от типа материала, могут быть использованы разные источники нагрева, такие как плазменные горелки или электрическая дуга. Такой подход широко применяется в промышленности для защиты от износа и коррозии.

Плазменное напыление

Плазменное напыление считается одной из самых передовых техник, в которой используется плазма высокой температуры для распыления материала на поверхность. Этот метод позволяет добиться высокой плотности и однородности покрытия, что делает его идеальным для работы в сложных условиях. Он применяется для защиты изделий, которые подвергаются экстремальным температурам и химическому воздействию. Плазменное напыление открывает новые горизонты в области защиты материалов, улучшая их эксплуатационные качества и долговечность.

Облако тегов

| термическое напыление | плазменное напыление | защитные слои | антифрикционные свойства |

| износостойкость | коррозия | покрытие | поверхность |

| производственные процессы | долговечность | пластичность | защита |

Влияние покрытия на долговечность инструментов

Каждый слой, нанесенный на предмет, выполняет свою роль, будь то защита от механических повреждений или улучшение трения. В результате такие решения могут привести к увеличению срока службы предметов, которые подвергаются постоянному воздействию высоких нагрузок. Улучшенная поверхность снижает необходимость в частом обслуживании и замене, что в итоге способствует снижению затрат на производство и эксплуатацию.

Интенсивная нагрузка, с которой сталкиваются многие изделия, требует разработки решений, способных эффективно справляться с внешними воздействиями. Нанесение слоев с определенными свойствами позволяет решать эту задачу, защищая поверхность от быстрого износа и обеспечивая более долгий период использования без потери рабочих характеристик. Это ключевое преимущество особенно важно для предприятий, где высокая производительность требует надежности и долговечности оборудования.

Облако тегов

| износостойкость | коррозия | поверхностная защита | долговечность |

| антифрикционные свойства | износ | поверхность | срок службы |

| устойчивость | защита | повышенные характеристики | снижение затрат |

Перспективы инноваций в технологиях покрытия

Новые материалы и методы нанесения

Одним из перспективных направлений является использование наноматериалов, которые обладают уникальными свойствами. Эти материалы могут быть внедрены в различные покрытия, улучшая их механические характеристики и устойчивость к внешним воздействиям. Наночастицы обеспечивают высокую прочность и позволяют создавать сверхтонкие, но при этом прочные слои. Они также могут повысить устойчивость покрытия к коррозии, износу и другим неблагоприятным условиям.

Автоматизация и роботизация процессов

С развитием автоматизации процессы нанесения слоев становятся более точными и эффективными. Роботы и высокоточные устройства позволяют наносить покрытия с минимальными погрешностями, что способствует улучшению качества и увеличению производительности. Эти системы также способны работать в условиях, где человек не может работать из-за высоких температур или токсичности материалов.

- Использование наноматериалов для создания прочных слоев

- Роботизация процесса нанесения покрытия

- Интеграция искусственного интеллекта в процессы контроля качества

- Разработка устойчивых покрытий для работы в экстремальных условиях

- Новые источники энергии для более эффективного нанесения