Правильный выбор инструмента является важнейшим аспектом в процессах механической обработки. Этот шаг напрямую влияет на качество результата, срок службы оборудования и эффективность работы. На рынке представлено множество материалов, каждый из которых имеет свои уникальные особенности и преимущества.

Важно понимать, что для различных условий и типов работы потребуется индивидуальный подход к выбору нужного элемента. Преимущества определённых вариантов зависят от множества факторов, таких как плотность материала, температура и тип обрабатываемой поверхности.

Немаловажным моментом является также износостойкость и долговечность. Применение неправильно подобранного инструмента может привести к частым поломкам, снижению точности и времени обработки. Чтобы избежать этих проблем, важно тщательно изучить характеристики и подобрать подходящий вариант с учётом всех рабочих условий.

- Облако тегов

- Основные критерии выбора твердосплавных пластин

- Материал и его особенности

- Процесс обработки

- Облако тегов

- Влияние материала на выбор пластины

- Тип обрабатываемого материала

- Технические характеристики инструмента

- Облако тегов

- Правильная оценка износостойкости

- Факторы, влияющие на износостойкость

- Методы оценки

- Облако тегов

- Роль геометрии пластин в обработке

- Влияние углов и формы

- Оптимизация под процесс

- Облако тегов

- Преимущества и недостатки различных марок

- Преимущества популярных марок

- Недостатки различных марок

- Облако тегов

Облако тегов

Основные критерии выбора твердосплавных пластин

При выборе инструментов, используемых для обработки различных материалов, важно учитывать несколько факторов, которые влияют на их эффективность и долговечность. Для оптимальных результатов стоит обратить внимание на такие параметры, как жесткость, устойчивость к износу и термическому воздействию, а также тип обрабатываемого материала. Каждый из этих аспектов играет ключевую роль в достижении высококачественного финишного продукта и продлении срока службы инструмента.

Материал и его особенности

Основным критерием является выбор основы изделия, которая должна соответствовать специфике работы. Важную роль играет состав сплава, поскольку от этого зависит износостойкость и прочность при взаимодействии с твердыми материалами. Чаще всего для достижения лучших показателей выбираются сплавы, в которых сочетание карбида вольфрама и других добавок обеспечивает необходимую стойкость при механических нагрузках.

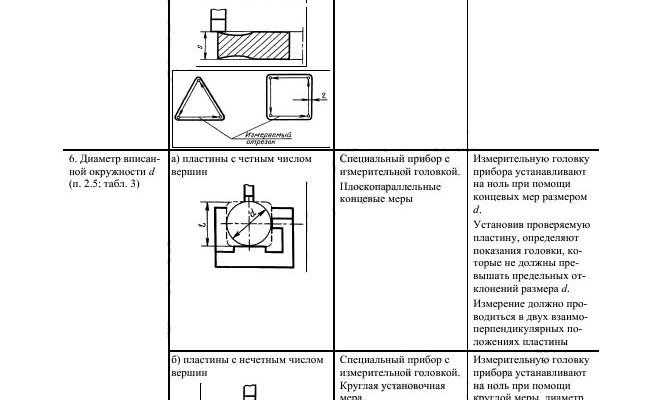

Процесс обработки

Для каждого типа операции требуются определенные технические характеристики инструмента. Например, для резки материалов различной твердости и плотности требуются разные геометрические формы и углы установки. Не менее важно учитывать температуру, которая возникает в процессе работы, поскольку материал инструмента должен быть устойчив к перегреву, чтобы избежать его преждевременного разрушения.

Облако тегов

Влияние материала на выбор пластины

Правильный подбор материала инструмента имеет решающее значение для качества и долговечности обработанных поверхностей. Важно учитывать не только физико-химические характеристики вещества, с которым предстоит работать, но и требования к скорости обработки, точности и чистоте результатов. Основные параметры, такие как прочность, твердость и термостойкость, определяют выбор оптимального материала для создания режущих элементов.

Тип обрабатываемого материала

Каждый тип материала, будь то сталь, алюминий, пластик или другие, имеет свои особенности. Некоторые требуют повышенной прочности инструмента, другие – устойчивости к высокой температуре. Например, для работы с мягкими материалами, такими как алюминий, подходит один состав сплава, в то время как для твердых сталей или чугунов потребуется более жесткий и термостойкий вариант. Исходя из этого, выбор состава карбида или другого материала в пластине будет напрямую зависеть от того, какой материал предстоит обрабатывать.

Технические характеристики инструмента

Для эффективной работы важна не только стойкость к износу, но и способность выдерживать определенные нагрузки. Некоторые материалы требуют использования более жестких компонентов, которые смогут справляться с высокими давлениями и ускоренными режимами работы. В то же время для более деликатных процессов, например, при финишной обработке, требуются более мягкие и точные режущие элементы. Это влияет на выбор оптимального состава, обеспечивая необходимую балансировку между прочностью и износостойкостью.

Облако тегов

Правильная оценка износостойкости

Факторы, влияющие на износостойкость

Износостойкость зависит от ряда характеристик, включая твердость сплава, его структуру и состав. Прочность на износ будет выше у тех материалов, которые содержат больше карбидных частиц, обеспечивающих устойчивость к механическому повреждению. Важно также учитывать режимы работы, такие как скорость резания и давление, которые могут ускорить процесс износа. Например, работа с твердыми металлами требует использования инструментов с более высокой износостойкостью.

Методы оценки

Для объективной оценки износостойкости используются специальные испытания, такие как тесты на абразивный износ и износ при высоких температурах. Эти методики позволяют на практике определить, как быстро инструмент утратит свои свойства при длительном контакте с материалом. Также важно проводить анализ условий эксплуатации, чтобы выбрать наиболее подходящий состав и форму для нужд конкретного производства.

Облако тегов

Роль геометрии пластин в обработке

Форма и углы установки инструмента играют решающую роль в процессе обработки материалов. Геометрия элементов непосредственно влияет на эффективность резания, скорость работы и качество конечной продукции. Подбор правильных углов, радиусов и других характеристик позволяет оптимизировать процесс и избежать быстрого износа инструмента, а также снижает вероятность возникновения дефектов на обрабатываемой поверхности.

Влияние углов и формы

Один из главных аспектов геометрии – это углы резания и углы наклона. Установленные углы влияют на то, как инструмент взаимодействует с материалом. Например, углы, которые обеспечивают минимальный контакт с обрабатываемым веществом, снижают тепловые потери и износ, а также способствуют улучшению качества реза. Кроме того, форма и размер режущей кромки определяют способность к захвату стружки и возможность удержания нужного давления на поверхность.

Оптимизация под процесс

В зависимости от типа операции, будь то фрезерование, точение или сверление, геометрия инструмента также может изменяться. Некоторые процессы требуют больших углов для предотвращения вибраций и повышения точности, в то время как другие операции, наоборот, могут требовать более острых углов для повышения скорости резания. От правильной геометрии зависит и стабильность работы инструмента, что непосредственно отражается на его износостойкости и долговечности.

Облако тегов

Преимущества и недостатки различных марок

Преимущества популярных марок

- Высокая износостойкость: Некоторые марки известны своей долговечностью и сопротивляемостью к износу, что особенно важно при работе с твердыми материалами.

- Устойчивость к перегреву: Некоторые сплавы могут выдерживать высокие температуры без потери прочности, что делает их идеальными для высокоскоростных операций.

- Низкие затраты на обслуживание: Инструменты, изготовленные из высококачественных материалов, требуют меньшее количество замен и могут работать длительное время без потери эффективности.

Недостатки различных марок

- Высокая стоимость: Прочные и термостойкие марки часто имеют более высокую цену, что может быть препятствием для некоторых производителей.

- Ограниченная универсальность: Некоторые марки подходят только для определенных материалов или процессов, что ограничивает их применение в разных отраслях.

- Чувствительность к ударным нагрузкам: Некоторые сплавы могут терять свою прочность при резких нагрузках, что приводит к быстрому износу.